成果简介

超声微反应器技术:

虽然微反应器在医药中间体和精细化学品的连续化合成中显示了巨大优势,但常规微反应器存在易堵塞、操作弹性欠佳、放大困难等不足,限制了其大规模工业应用。将超声与微反应器结合,可有效解决这些问题:

1)超声在液体中产生大量剧烈运动、振荡的空化气泡,其机械搅拌作用可强化微通道中流体的混合传质并疏通固体颗粒的堵塞;

2)超声作为一种主动式混合,其混合性能主要由超声强度决定,对流速依赖小,相比传统被动式混合的微反应器操作弹性更优;

3)微反应器的放大往往需要增加微通道的直径,即所谓的尺寸放大,如大多数工业微反应器将通道直径从实验室的0.1~1 mm增大到2~10 mm。

然而,尺寸放大存在明显的放大效应:通道直径的增大导致比表面减小、流体间平均距离变大,使混合、传质、传热性能非线性下降。研究表明,即便在较大尺寸的微通道中,超声的空化效应仍可有效强化流体的混合传质,部分抵消通道的尺寸放大效应。这些特点使超声微反应器有望成为新一代微反应器技术,广泛应用于精细化学品的连续化合成,特别是涉及固体堵塞、混合传质受限的过程。

董正亚研究员自2010年以来一直专注于超声微反应器的研究,是国际上较早且连续十余年专注该领域的一线研究者。2010-2016年在导师袁权院士、陈光文研究员的指导下开展博士课题研究,系统研究了超声微反应器的设计原理、过程强化机理和性能。2016年博士毕业后,先后在比利时鲁汶大学、荷兰埃因霍温理工大学做博士后研究,将超声微反应器的研究拓展到反应器的放大及其在含固多相反应中的应用。2020年9月入职广东省实验室工作后,开发了内部体积1 mL-1 L的多种不同型号的标准化超声微反应器,并成功应用于多种纳米材料制备过程。依托省实验室的产业转化平台,目前正在成立孵化公司开发商业化超声微反应器产品和应用于纳米材料宏量制备的工业装备。

基于超声微反应器的纳米材料制备技术与装备

纳米材料因为其优异性能已在机电、环境、能源、生物医药等行业得到了广泛应用。但缺乏稳定高效、可量产的制备技术一直制约着其大规模工业生产。许多高端纳米材料产品要求纳米粒子的颗粒尺寸形貌精确可控,如用于药物递送的纳米制剂颗粒,要求平均粒径20~150 nm, 多分散系数小于0.1。要精确控制纳米材料的尺寸形貌,需要纳米粒子在成核过程中原料能快速混合、在生长过程中反应器能提供均匀的温度、浓度、停留时间条件,而这些在传统反应器中很难实现,导致其制备的纳米材料尺寸形貌不均匀、不可控、产品质量差。

作为一种革命性的过程强化技术,通道直径0.1~3 mm的微反应器能更好的满足混合速度快、反应条件均匀可控的要求,已被成功应用于各种纳米材料的精准制备。然而,常规微反应器存在易被颗粒堵塞、放大困难(产量低)的问题,很难应用到工业生产。

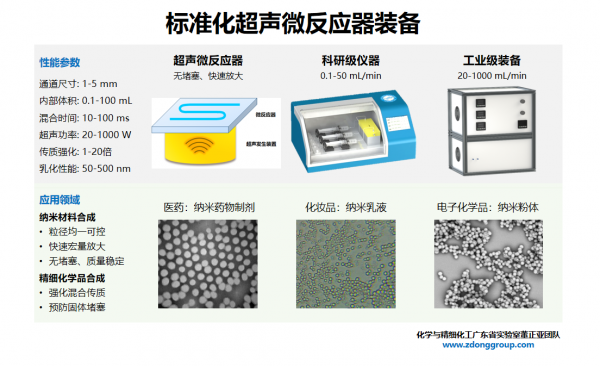

本团队历经11年研究,开发了拥有自主知识产权的、国际领先的超声微反应器技术,利用超声空化效应防止颗粒堵塞、强化流体混合,将微通道直径从0.1~0.5 mm放大到1~5 mm,产量提高到100 ml/min~1 L/min,可满足大多数纳米材料产品的工业生产。基于这些优势,该技术有望取代现有纳米材料制备工艺和装备,大幅提高工业纳米材料的生产效率和产品质量。

目前团队已成功开发国际领先的微反应器产品和相关仪器装备,合成的纳米粒子均一可控、稳定性好、产量可快速放大,已成功应用于纳米脂质体、纳米聚合物、纳米晶体、纳米乳液等药物制剂,以及纳米碳酸钙、纳米金等电子行业精细粉体的制备。以经典的纳米沉淀法制备纳米脂质体为例,前驱体的成核时间为20~60 ms;反应器内的混合时间必须小于该成核时间,才能合成尺寸均一的脂质体颗粒。

研究表明,超声微反应器的混合时间能满足该要求(10~30 ms),在管径1 mm的反应器,可制备出单分散的纳米脂质体颗粒PDI=0.041,平均粒径50~100 nm可调。将通道直径从1 mm放大到3 mm,纳米脂质体的粒径分布并没有显著下降,仍能保证PDI<0.1;此时液体处理通量可达200~500 ml/min。